制造中空零部件的传统工艺存在工序复杂、生产周期长、材料耗费大、产品强度低等弊端,为革新制造技术,实现企业轻量化制造,青岛益昕集团积极开展管类零件内高压成形项目,用于生产大量结构复杂的单一整体构件。

该项目位于青岛益昕集团二厂区,用于生产汽车排气管、发动机进气管、发动机出气管等,现已正式投产使用。项目所采用的内高压成形技术原理是通过向管材内部施加高压液体和轴向补料,把管材压入到模具型腔使其形成特定的形状构件,适用于大量制造轻量化空心异形截面构件。

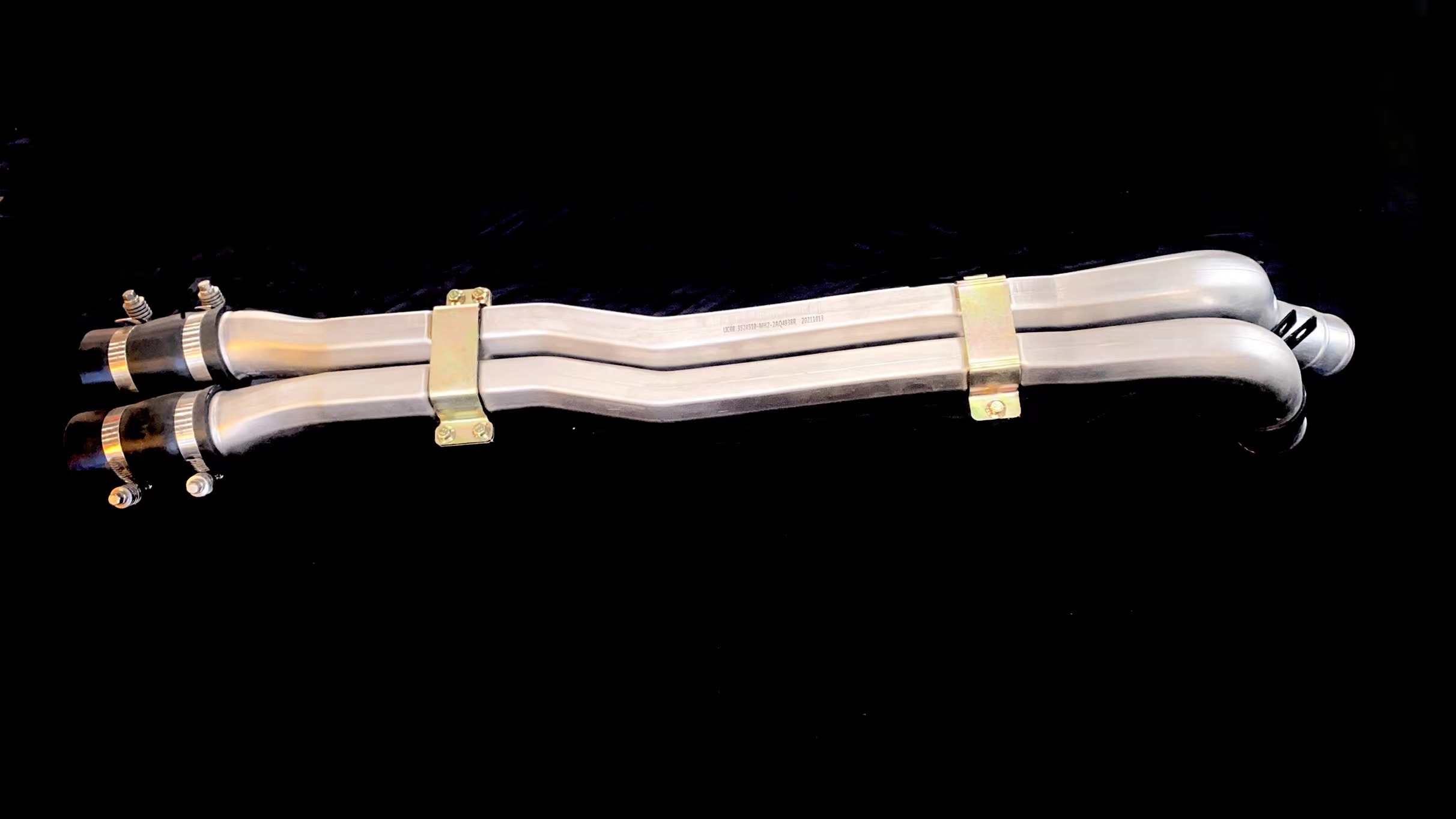

(缓速器进出水钢管总成)

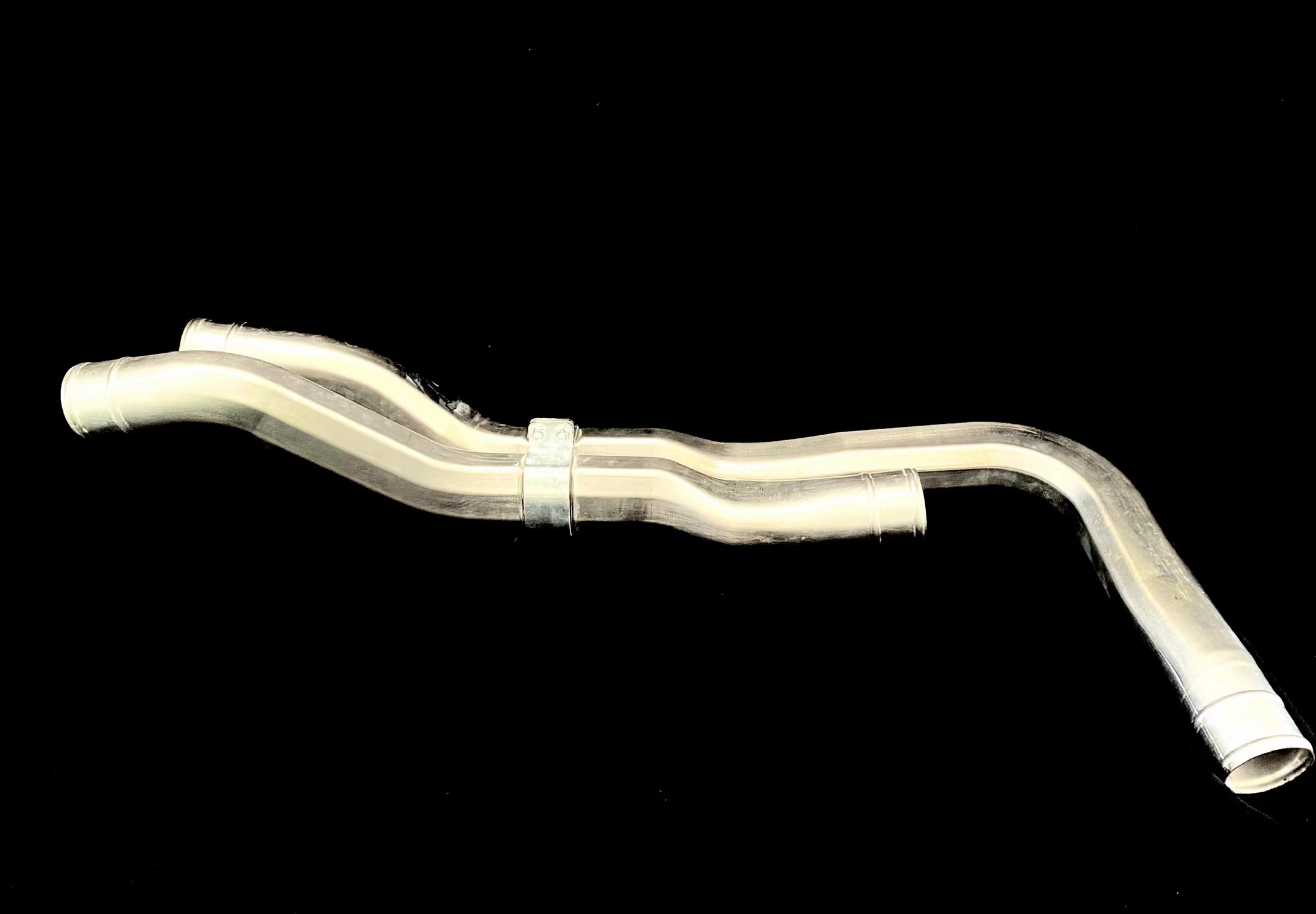

(缓速器后进水钢管总成)

相比于其他管类零件成形技术,内高压成形技术具有突出优势。通过优化产品截面和壁厚,很多汽车零部件都可以用标准管材,只用一道工序就可以从坯料制造出成品,工艺过程简捷,并且更大程度减少工艺废料的产生,提高材料利用率,从而达到节约材料、绿色制造的目的;与此同时,内高压成形技术的应用可显著降低成品零部件的重量,提高产品质量,有效迎合了汽车轻量化理念。项目利用3000T液压机和400MPa内高压成型系统、三维激光切割机等先进设备可满足不同直径不同弯曲半径管件的加工需求,产品设计更加灵活。

青岛益昕集团作为山东首批应用内高压成形技术的企业,利用该技术独特的工艺特点和经济优势有效减轻产品重量,降低生产成本,提高零部件的强度刚度,改善车辆运行的稳定性安全性,对汽车轻量化发展具有积极的引领推动作用。